MSE試験について

「見えない強度」を「見える」に変える

高度な固体粒子衝突エロージョンによる損傷度合いを評価する原理をもとに、新たな発想を取り入れた『MSE試験』を開発しました。この試験法は、高分解能でかつ基材に影響されずに膜単体の強さや表面から内部までの連続した「強さ分布」が計測できます。この新しい技術による『精密な強さの可視化』は、従来の試験方法では難しかったさまざまな問題を解決し、より高度なモノづくりに貢献します。

●多層膜の各層や界面の強度、各層膜厚の可視化・数値化

●SEM・EDX・XPS・FT-IRの材料断面データとの比較評価が可能に

●「硬くて脆い」といった二面生を持つ材料の強度の可視化・数値化 etc.

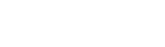

劣化による強度変化は表面と内部の精密な状態を可視化できてない

樹脂劣化の正確な把握には精密な評価法が欲しい

● 表層劣化度合いを連続した状態で正確に知りたい

- 強度変化と分析による材質や構造変化を同じ尺度で並べて比較解析したい。

- 表面劣化の様相とその劣化が全体強度に及ぼす関係を調査したい。

● 劣化因子と劣化形態の調査

- 環境・熱・光等の様々な劣化因子と、それによる強度低下パターンの知見を材料評価の基礎としたい。

● 劣化寿命の算定を正確にしたい

- より耐久性のあるモノつくりが求められている。(SDGs等)

- 劣化と強度低下の検量線などを作成したい。

● 寿命・耐久性設計支援の強度DBとシミュレーション実装をしたい

- 開発結果の正確な強度データを高速フィードバックして、デジタル開発・設計を目指したい。

- 官能試験からの脱却と開発期間やコストの低減を図りたい。

MSE試験は

表面から内部まで連続した強度分布の取得と分析レベルの試験法

MSE試験の技術解説と特徴

MSE試験の測定原理

これまでの材料の機械的特性試験は、JIS規格にもあるように、引っ張りや曲げ、摩耗、へこませるといった破壊試験が主流です。なぜなら実際の強さを数値化するためには、破壊試験が不可欠なためです。 方や、MSE試験法では微小粒子を大量に投射し、試験片を精密に削る(破壊)ことで強さを測定します。この方法により、材料の表面から削りながら深さごとの強さを計測し、表面から内部までの連続した強さ分布を取得することが可能になりました。これにより、従来の破壊試験とは異なる新たなアプローチ(固体粒子衝突エロージョンという)で、精密に材料の強さを評価できるようになりました。

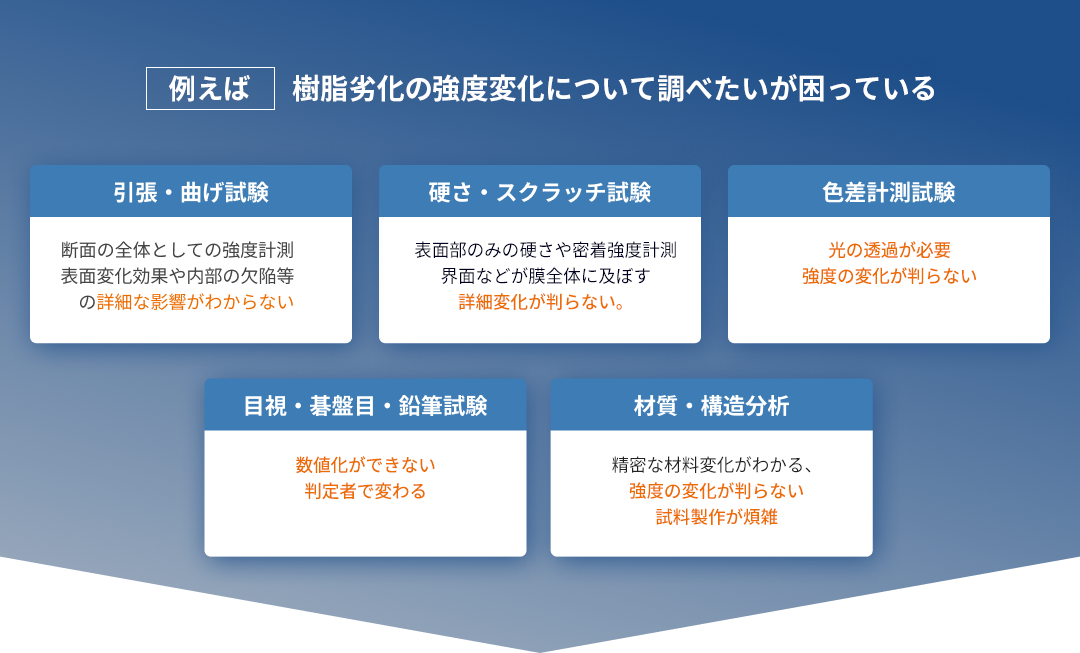

深さ方向分布の一例

これまでにない特徴

MSE試験法の構成

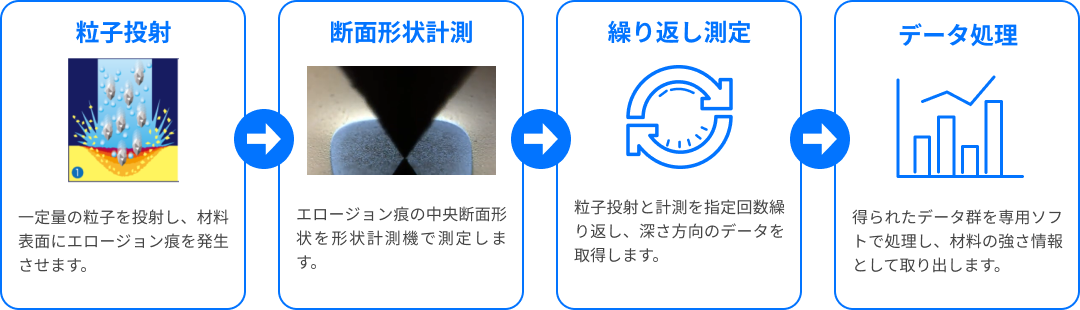

MSE試験は、材料表面を精密に粒子投射摩耗(エロージョン)させる技術と、

エロージョン痕の断面形状を精密に計測する技術の組み合わせで構成されています。

計測のプロセス

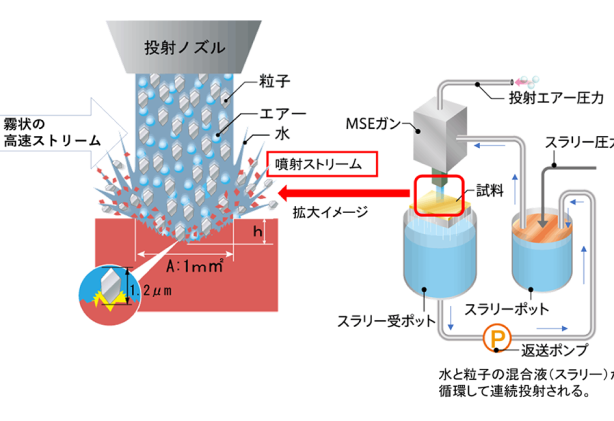

粒子投射の概念

スラリーの生成と循環

粒子は水に混ぜられ、スラリーとしてシステム内を循環します。この流体の制御がスラリーの精密なコントロールを可能にしています。

投射ガンへの導入

スラリーは投射ガンに導かれます。

圧縮エアーによる混合と加速

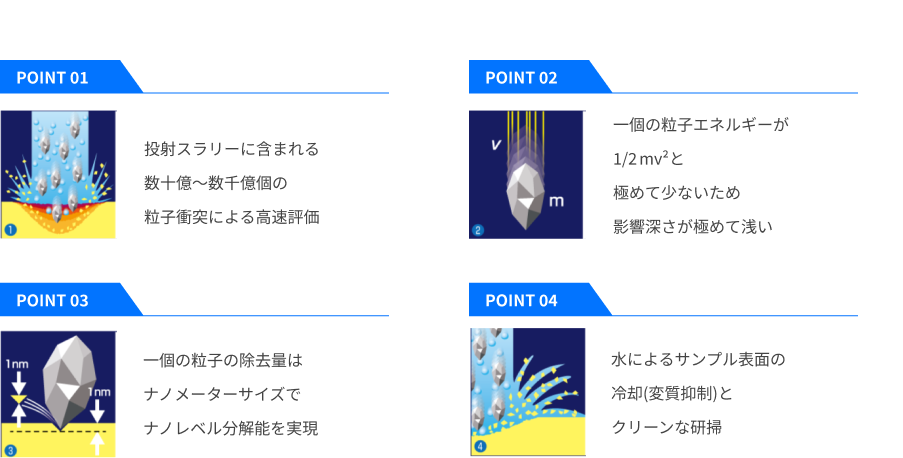

投射ガン内でスラリーが圧縮エアーと瞬時に混合・加速され、霧状で試験材料表面に投射されます。

表面の摩耗

微粒子一つ一つの切削力は微小ですが、膨大な数の微粒子が連続して表面に衝突することで、ナノメートルサイズの摩耗を実現します。

水の役割

水は試料の冷却や洗浄の機能を担います。

MSE試験法の効果

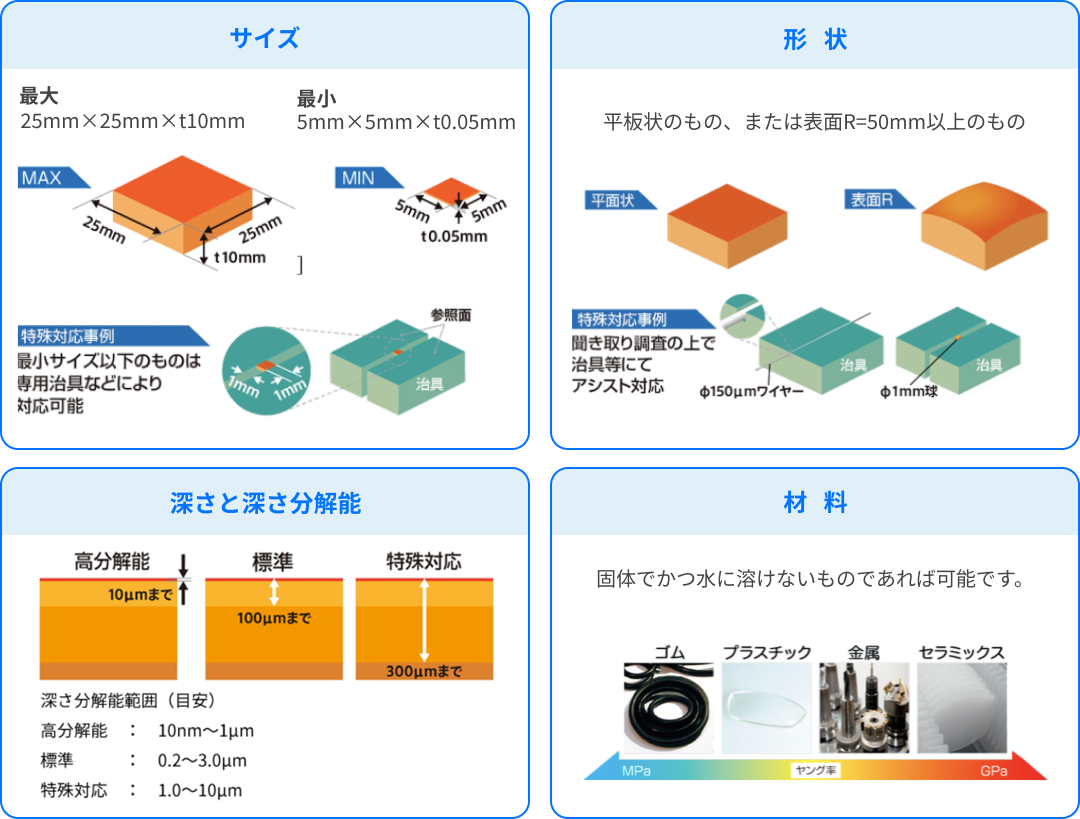

試験可能な範囲