事例紹介

強さ計測が困難なゴムの強さ比較と表面変質層の調査

- ゴム

- エラストマ

- 内部均一性

- 成形表面

- 変質

目的

・手元にある7種類の板成形ゴム材料の精密な強さ分布の取得

・成型時に表面に発生する変質層の有無及び変化様相の実態をつかみ製造プロセスに提供する。

試験条件

・サンプル:板状ゴム7種類(NR/NBR/NHBR/Q/FKM/SBR/EPDM)

・試験条件:多角粒子試験(多角アルミナ粒子1.2μm)

試験結果

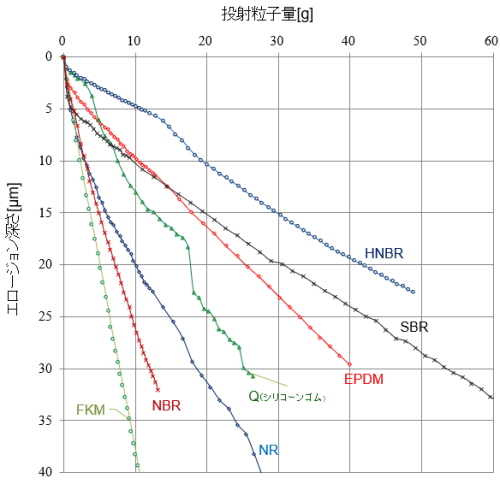

各ゴムの表面からの試験結果を同時に示す。

エロージョン進行からは感覚的な強さ変化が見え、エロージョン率分布からは深さ方向の強さ変化が見て取れる。

エロージョン進行グラフ・エロージョン率分布グラフ

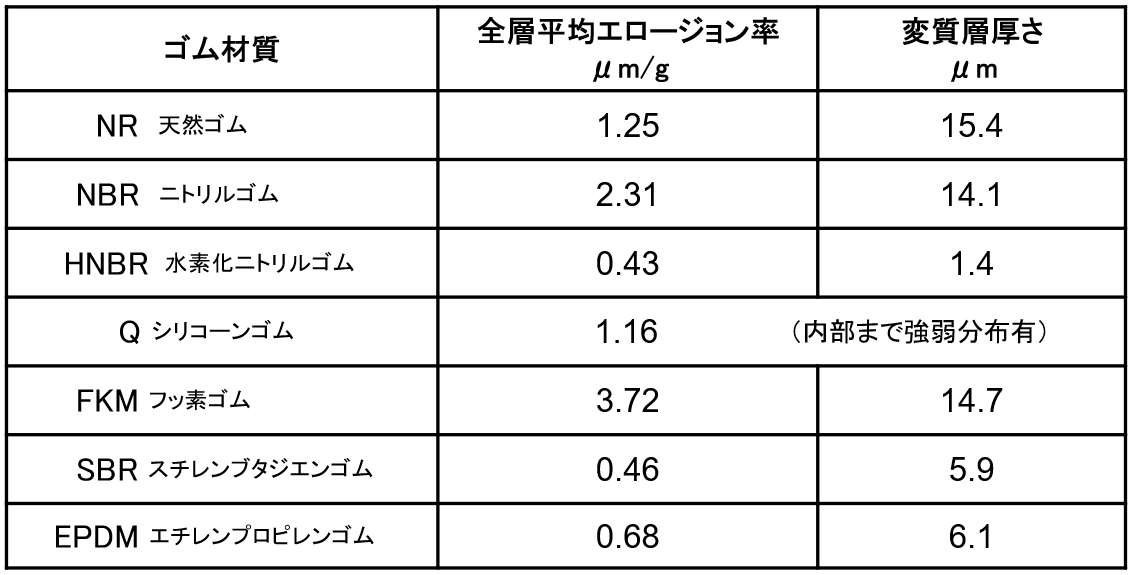

強さランキング

右図の右に位置するほど弱い、FKMが一番弱いことになる。(数値化は下記表内の「全層平均エロージョン率」を参照)

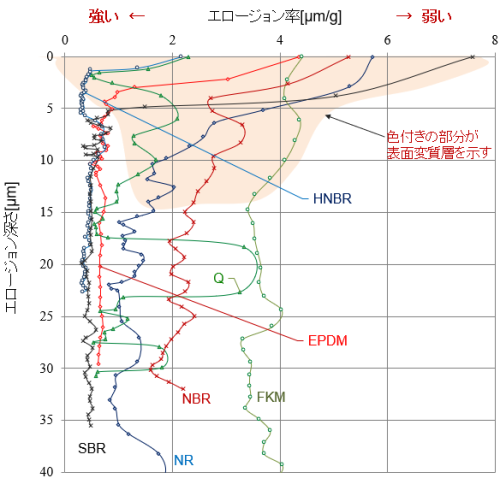

表面変質

右図の色付きの範囲で示した。また、数値化した結果を下表に示す。

内部の分布

計測深さは30~40μmと浅いがその中に強弱の振れがある。また、Qシリコンゴムでは20μm深さと30μm弱深さに弱い欠陥が見える。

評価

・ゴムの成形は均一化が難しいと聞いている。材質により均質度が異なる(内部のエロージョン率の振れ)ことが可視化できている。

・成形時に発生する表面部の強さ変化は材質によって異なる結果が可視化されている。変化の要因はプロセスや温度にも影響されるものと思われる。

・SBR、EPDM、HNBRは総じて強く表面から内部の均質度もよいことがわかる。

本評価について

1.2μm径の切り刃のある粒子衝突によってエロージョン(摩耗)される速度を測り、エロージョン率として強い弱いの強さを評価している。このような評価は粒子の介在する摩擦摩耗に属し、耐アブレーシブ摩耗の指標といえる。

この数値化はゴムのような弾性の強い材料であっても事例のように精密な強さ分布が取得可能となる。